De nos jours, le développement de l'industrie aérospatiale nécessite une exigence beaucoup plus stricte sur le coût du cycle de vie et la réduction du poids. L'un des défis cruciaux est de rendre une structure aussi légère que possible sans sacrifier sa solidité. Les composites, en particulier le plastique renforcé de fibres de carbone (CFRP), sont utilisés dans la conception d'avions depuis des années. les structures en sandwich sont le choix préférable pour de telles conceptions. La mousse PMI, qui est le meilleur matériau d'âme structurelle en raison de ses excellentes propriétés, est utilisée depuis longtemps dans l'industrie aérospatiale. Noyau en mousse PMI haute performance de Cashem Cascell ® peut répondre aux exigences du marché. Cascell ® WH et Cascell ® RS fournit une taille de cellule optimisée pour l'absorption de la résine et les propriétés mécaniques, les composites correspondants peuvent être fabriqués par autoclave, RTM ou moulage à chaud. Il est capable de supporter la température de durcissement de 180 ℃ et des compressions de 0,8 MPa sans fluage significatif. La résistance à haute température de la mousse PMI permet également le co-durcissement avec la fibre de carbone ou de verre, ce qui réduit considérablement le temps de production.

Des pays du monde entier ont donné la date limite pour l'abandon des véhicules à essence. La question de l'environnement et la pénurie d'énergie fossile obligent le gouvernement à prendre la décision, la légèreté de l'automobile est devenue l'orientation première des constructeurs automobiles. Les avantages des solutions composites sandwich dans l'automobile sont évidents. Des conceptions plus légères entraînent une consommation de carburant réduite, des charges utiles plus élevées et une autonomie plus longue, qui ont toutes une influence positive sur l'environnement. Les matériaux composites sont également plus durables. La mousse structurée à base de PMI Cascell ® économise un poids énorme dans les carrosseries. La mousse PMI peut être utilisée dans une telle application en raison des propriétés ci-dessous : Être facilement façonné en géométrie 3D avec CNC ou processus de thermoformage ; Les pièces composites peuvent être fabriquées en autoclave, en sac sous vide, RTM et VARI, etc.; Excellente absorption de la résine grâce à la taille fine des cellules, l'excellent équilibre entre les propriétés mécaniques et la légèreté peut être obtenu.

Les dispositifs radar, qui concernent l'œil de l'avion, ont des fonctions de navigation et de positionnement beaucoup plus précises que les autres. Il devient désormais un élément essentiel de l'avion. Les propriétés diélectriques de la mousse PMI sont similaires à celles de l'air, elle convient donc aux applications de radôme et d'antenne. Grâce aux propriétés faciles à façonner de la mousse PMI, les radômes peuvent épouser la forme de l'avion, comme un avion, un hélicoptère ou un véhicule aérien sans pilote, et acquérir une excellente résistance mécanique.

Pour le métro et le train, les démarrages et les arrêts fréquents consomment beaucoup d'énergie, la réduction du poids de l'ensemble du corps peut réduire efficacement la demande énergétique. Les structures en sandwich composites dans le plancher, les plafonds et les parois latérales des wagons fabriqués avec une âme structurelle peuvent réduire le poids de plus de 30 %.

Les composites à base de fibres de carbone/verre et de noyaux en mousse sont devenus le nouveau choix pour les équipements sportifs. La mousse PMI rigide et résistante est un matériau idéal pour les produits légers car elle peut fournir une résistance spécifique élevée. La capacité d'obtenir des formes à géométrie complexe par thermoformage ou CNC permet également de réaliser la production en série. Sous la chaleur et la pression, des pièces composites durables, qui ont un poids extrêmement faible mais une résistance élevée, peuvent être obtenues par la mousse et la fibre PMI avec différents types de résines. Ces composites sont parfaitement adaptés aux équipements sportifs tels que les roues de vélo, les skis, les raquettes et les planches de surf. Il est utile pour l'athlète de défier les limites de l'être humain.

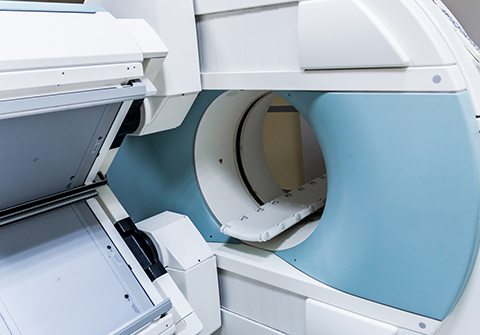

Les rayons X et les tomodensitogrammes sont utilisés dans le diagnostic clinique pour inspecter le corps, afin d'obtenir des images haute définition, l'augmentation de la dose de rayonnement est adaptée, mais l'exposition aux rayonnements présente un grand risque de développer un cancer ou d'autres maladies. La mousse PMI possède un équivalent en aluminium inférieur, cela signifie qu'elle peut obtenir une image plus nette sous une plus petite dose de rayonnement, des tables de rayons X et de tomodensitométrie, qui utilisent le PMI comme noyau de mousse à structure sandwich, réduit considérablement l'exposition aux rayonnements dans les procédures de diagnostic. Outre la protection des patients contre les radiations, la résistance spécifique élevée de la mousse PMI rend les lits médicaux facilement manipulables par l'opérateur.

Un véhicule aérien sans pilote (UAV), communément appelé drone, est un aéronef sans pilote humain à bord. Le vol des drones peut fonctionner avec divers degrés d'autonomie : soit sous contrôle à distance par un opérateur humain, soit de manière autonome par des ordinateurs embarqués. Les UAV sont principalement issus d'applications militaires, leur utilisation s'étend rapidement aux applications commerciales, scientifiques, récréatives, agricoles et autres, telles que la police, le maintien de la paix et la surveillance, les livraisons de produits, la photographie aérienne, l'agriculture, la contrebande et les courses de drones. Le défi actuel est de savoir comment étendre sa portée de vol, les composites avec de la mousse PMI comme noyau structurel en sandwich peuvent réduire considérablement le poids du drone et offrir d'excellentes propriétés mécaniques.

Actuellement, les pales Onshore ont des longueurs allant jusqu'à 60 mètres, et la longueur des pales offshore peut même atteindre 100 mètres. L'augmentation de la longueur augmentera sans aucun doute les charges de la lame, ce qui impose une demande structurelle plus élevée pour les autres composants. Ainsi, la réduction du poids de la lame devient de plus en plus importante. Comparé à d'autres noyaux en mousse, le PMI peut fournir les mêmes propriétés mécaniques avec une faible densité, ce qui peut réduire considérablement le poids des composants composites, et en raison de sa taille cellulaire fine, l'absorption de résine est également moindre.