Quelles sont les caractéristiques de la mousse PMI ?

1. Performances de compression. La résistance à la compression de la mousse de polyéthylène réticulé est supérieure à celle de la mousse de polyuréthane polyester souple, mais inférieure à celle de la mousse de polystyrène, qui est une mousse semi-rigide. La mousse de polyéthylène réticulé présente une excellente résistance aux compressions répétées. Après 105 fois de compression (50% de déformation de compression à chaque fois), la déformation permanente est d'environ 15010 et le changement de résistance à la compression (déformation 25%) est également assez faible. Cela montre que la mousse de polyéthylène réticulé est un matériau d'emballage idéal. L'inconvénient de la mousse de polyéthylène réticulé est qu'elle ne récupère pas immédiatement après la suppression de la force de compression et ne peut revenir à son état d'origine qu'après avoir été placée pendant une semaine.

2. Taux de transmission de la vapeur d'eau. Le taux de transmission de la vapeur d'eau de la mousse de polyéthylène réticulé est bien inférieur à celui du polystyrène et de la mousse de polyuréthane rigide. Performance thermique. La conductivité thermique de la mousse de polyéthylène réticulé est à peu près la même que celle du polystyrène et de la mousse de polyuréthane rigide, et est supérieure à celle de la mousse de polyéthylène non réticulé. Sa température maximale d'utilisation est de 80°C, et il rétrécira progressivement au-dessus de cette température. La température d'utilisation à court terme est de 100aC. La température de fonctionnement la plus basse est de -84°C, mais la mousse deviendra cassante à ce moment.

3. Absorption d'eau. L'absorption d'eau de la mousse de polyéthylène réticulé est pire que celle de la mousse de polystyrène. Performances de résistance chimique. La mousse de polyéthylène réticulé a une excellente résistance chimique. Il gonflera légèrement après avoir été immergé dans du tétrachlorure de carbone, un hydrocarbure aromatique, de l'essence ou d'autres substances similaires pendant une longue période. Une immersion à long terme dans l'acide et l'alcali n'aura aucun effet et la force ne changera pas. La mousse PMI a une excellente résistance au vieillissement.

Avantages de performance des emballages en mousse PMI :

La résistance mécanique, la résistance à la chaleur, la résistance aux solvants, la stabilité chimique et la stabilité de forme des pièces en plastique des emballages en mousse PMI sont toutes supérieures à celles des polymères linéaires. Par conséquent, dans certains aspects de la résistance, de la température, du fluage, etc. Dans les occasions à forte demande, les polymères en forme de corps sont largement utilisés. Afin d'améliorer les performances de certains emballages en mousse polymère thermoplastique pour répondre à certaines exigences de performances particulières, la réticulation par rayonnement (réticulation physique) peut être utilisée pour générer une certaine structure réticulée entre les chaînes moléculaires. Par exemple, la température d'utilisation à long terme du polyéthylène haute densité est d'environ 100°C. Après la réticulation par rayonnement, la température d'utilisation peut être augmentée à 135. C (jusqu'à 200-300. C dans des conditions anaérobies), la réaction de réticulation est difficile à terminer.

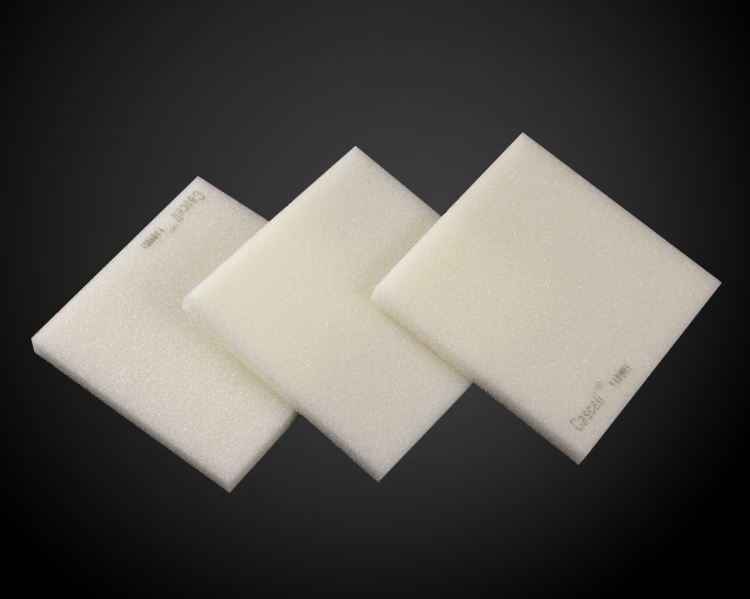

Un plastique avec de nombreux micropores à l'intérieur, fabriqué à partir de résine comme matière première principale. Léger, isolant thermique, insonorisant, antichoc et résistant à la corrosion. Il y a des points mous et durs. Il est largement utilisé comme isolation thermique, isolation phonique, matériaux d'emballage et coques de voitures et de navires. Plastique avec de nombreux petits pores à l'intérieur. Il est fabriqué par une méthode mécanique, dans laquelle de l'air ou du dioxyde de carbone est soufflé dans de la mousse sous agitation mécanique, ou par une méthode chimique (ajout d'un agent moussant). Il en existe deux types : le type à cellule fermée et le type à cellule ouverte. Les pores du type à cellules fermées sont isolés les uns des autres et ont des propriétés flottantes ; les pores du type à cellules ouvertes sont connectés les uns aux autres et n'ont pas de propriétés flottantes. Il peut être fait de polystyrène, de chlorure de polyvinyle, de polyuréthane et d'autres résines. Il peut être utilisé comme matériau d'isolation thermique et acoustique et a un large éventail d'utilisations.

Le plastique mousse est un type de matériau polymère formé par un grand nombre de micropores gazeux dispersés dans du plastique solide. Il présente les caractéristiques de légèreté, d'isolation thermique, d'absorption acoustique, d'absorption des chocs, etc., et ses performances diélectriques sont meilleures que celles de la résine matricielle, et il a une large gamme d'utilisations. Presque tous les types de plastiques peuvent être transformés en mousse PMI, et le moulage de mousse est devenu un domaine important dans la transformation du plastique. Le plastique mousse structurel développé dans les années 1960 se caractérise par le moussage de la couche centrale et le non-moussage de la couche de peau. C'est dur à l'extérieur et dur à l'intérieur. Il a une résistance spécifique élevée (résistance par unité de masse), une faible consommation de matériaux et remplace de plus en plus le bois. Utilisé dans l'industrie de la construction et du meuble.